济南光纤熔接器的使用条件

济南光纤熔接器的使用需满足环境适配、设备准备、操作规范及维护管理等条件,结合熔接工艺要求与地域气候特点,具体如下:

一、环境与基础条件

- 温湿度与洁净度

- 温度范围:工作环境温度 5℃-40℃,低于5℃时需采取保温措施(如预热熔接机或搭建临时暖棚),避免电极放电不稳定;高于35℃时加强通风散热,防止设备过热(主机温度≤50℃)。

- 湿度与防尘:相对湿度 ≤85%(无冷凝),济南雨季(6-8月)需使用除湿机控制环境湿度,熔接区域需无尘(如铺设防尘垫、操作人员戴无尘手套),避免粉尘污染光纤端面导致熔接损耗增大。

- 场地与电源

操作台面平整稳固(水平度误差≤2mm/m),空间足够容纳熔接机、切割刀、工具箱等(台面面积≥0.5㎡);户外作业需防风(风速≤5m/s),必要时搭建防风罩(防护等级≥IP54)。

电源稳定:使用220V±10%交流电源或熔接机内置电池(满电可熔接≥100次),电池电压低于24V时需充电,避免电压波动影响放电精度。

二、设备与材料准备

- 熔接器与辅助工具

- 熔接器状态:开机前检查屏幕显示正常(无花屏、暗屏),电极棒无氧化(尖端无黑色附着物,使用寿命≥2500次放电,[12]),V型槽、光纤压脚清洁无异物(可用酒精棉片擦拭)。

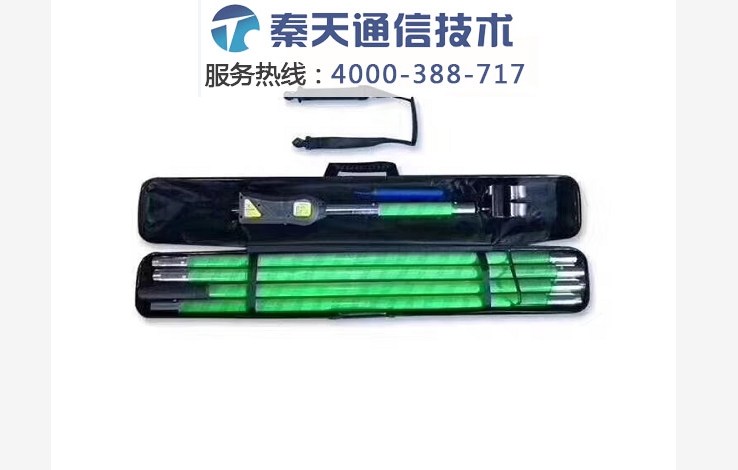

- 辅助工具:配备高精度光纤切割刀(切割角度误差≤0.5°,[2])、剥线钳(适配光纤涂覆层直径)、99%工业酒精([1])、无尘纸、热缩套管(40mm或60mm,[1][2]),切割刀需定期校准(切割长度误差≤0.1mm)。

- 光纤与耗材适配

确认光纤类型(单模SMF、多模MMF等,[1][2]),熔接模式需对应(如SMF选择“SM”模式);热缩套管类型与加热模式匹配([1]),避免加热时间不足或过长导致套管开裂。

三、操作规范与工艺要求

- 放电实验与参数设置

- 放电实验:在以下情况必须进行([1][2]):

- 更换电极棒后;

- 海拔变化超过1000m、位置移动超过300km或纬度/环境温度显著变化时;

- 首次使用或长期停用(超过1个月)后。

实验需持续至屏幕显示“放电OK”,非每次熔接前都需操作([1])。

- 参数选择:根据光纤类型设置熔接模式(如NZDF光纤选择“NZDF”模式),热缩套管长度选择对应加热时间(40mm套管约20秒,60mm约30秒,[2])。

- 放电实验:在以下情况必须进行([1][2]):

- 光纤制备与熔接流程

- 制备光纤:

- 剥除涂覆层:露出裸纤长度10-15mm(根据切割刀刻度,[2]),剥线时避免损伤纤芯(用显微镜检查端面无划痕);

- 清洁切割:用酒精棉片顺向擦拭裸纤(先清洁后切割,[1]),切割长度按熔接机参数设置(单模光纤通常16mm,[2]),切割端面保持垂直(角度≤1°,[1]),切割前需套入热缩套管([1])。

- 熔接操作:

- 将光纤放入V型槽,端面位于电极棒中心与V型槽端面中间1/2处([1]),合上防风盖后自动对准(纤芯对准或包层对准,[2][3]);

- 放电熔接后,屏幕显示损耗值(单模≤0.02dB,多模≤0.01dB,[5][12]),损耗超标需重新熔接。

- 制备光纤:

- 热缩与质量检查

熔接后将热缩套管移至熔接点中心,放入加热器加热(避免触摸高温部分,[2]),加热完成后自然冷却2分钟;检查熔接点是否牢固(无气泡、弯曲),用OTDR测试全程损耗(≤0.5dB/km)。

四、安全与维护要求

- 操作安全

- 电极放电时禁止打开防风盖(防止电弧灼伤),酒精等易燃品远离火源(操作区5m内无明火);高压设备需接地(接地电阻≤4Ω),避免触电。

- 设备维护

定期保养:每日使用后清洁V型槽、电极棒(用专用清洁笔),每周检查切割刀刀片(刀刃磨损需旋转或更换),每月校准熔接机(用标准光纤测试损耗偏差);

故障处理:出现“放电过强/过弱”需清洁电极或更换,切割角度超标需调整切割刀,屏幕显示异常需联系厂家维修([13])。

五、地域适配要点

- 济南气候应对:冬季低温时,熔接机开机后需预热10分钟(确保电极温度稳定);夏季高温高湿环境,熔接前用酒精棉片擦拭光纤端面(防结露),并缩短电极使用周期(每2000次放电检查一次)。

- 户外作业防护:在济南市区高楼或郊区作业时,需注意防风(如用防风帐篷)和防尘(施工路段提前洒水降尘),确保熔接环境符合洁净度要求。